සින්ක් වානේ දැලක ආලේපනයේ ඝනකමට බලපාන සාධක ප්රධාන වශයෙන්: වානේ දැලක ලෝහ සංයුතිය, වානේ දැලක මතුපිට රළුබව, වානේ දැලක ඇති සිලිකන් සහ පොස්පරස් ක්රියාකාරී මූලද්රව්යවල අන්තර්ගතය සහ ව්යාප්තිය, වානේ දැලක අභ්යන්තර ආතතිය, වානේ දැලක වැඩ කොටසෙහි ජ්යාමිතික මානයන් සහ වානේ දැලක උණුසුම්-ඩිප් ගැල්වනයිස් කිරීමේ ක්රියාවලිය. වත්මන් ජාත්යන්තර සහ චීන උණුසුම්-ඩිප් ගැල්වනයිස් කිරීමේ ප්රමිතීන් තහඩුවේ ඝණකම අනුව කොටස් වලට බෙදා ඇත. සින්ක් ආලේපනයේ විඛාදන විරෝධී කාර්ය සාධනය තීරණය කිරීම සඳහා සින්ක් ආලේපනයේ සාමාන්ය ඝණකම සහ දේශීය ඝණකම අනුරූප ඝණකමට ළඟා විය යුතුය. විවිධ ඝනකම්වල වානේ දැලක වැඩ කොටස් සඳහා තාප සමතුලිතතාවය සහ සින්ක්-යකඩ හුවමාරු සමතුලිතතාවය ලබා ගැනීමට අවශ්ය කාලය වෙනස් වන අතර, සාදන ලද ආලේපනයේ ඝණකම ද වෙනස් වේ. ප්රමිතියේ සාමාන්ය ආලේපන ඝණකම ඉහත සඳහන් ගැල්වනයිසින් යාන්ත්රණය මත පදනම් වූ කාර්මික නිෂ්පාදන අත්දැකීම් අගයක් වන අතර, දේශීය ඝණකම යනු සින්ක් ආලේපන ඝණකමෙහි අසමාන ව්යාප්තිය සහ ආලේපනයේ විඛාදන ප්රතිරෝධය සඳහා වන අවශ්යතා සැලකිල්ලට ගැනීමට අවශ්ය අත්දැකීම් අගයකි. එබැවින්, ISO ප්රමිතිය, ඇමරිකානු ASTM ප්රමිතිය, ජපන් JS ප්රමිතිය සහ චීන ප්රමිතිය සින්ක් ආලේපනයේ ඝණකම සඳහා තරමක් වෙනස් අවශ්යතා ඇති අතර ඒවා සමාන වේ. මහජන චීන සමූහාණ්ඩුවේ උණුසුම්-ඩිප් ගැල්වනයිසින් ප්රමිතිය GB B 13912-2002 හි විධිවිධානවලට අනුව. උණුසුම්-ඩිප් ගැල්වනයිස් කරන ලද වානේ දැලක නිෂ්පාදන සඳහා සින්ක් ආලේපන ප්රමිතීන් පහත පරිදි වේ: 6mm ට වඩා වැඩි හෝ සමාන ඝණකම සහිත උණුසුම්-ඩිප් ගැල්වනයිස් කරන ලද වානේ දැලක සඳහා, උණුසුම්-ඩිප් ගැල්වනයිස් කරන ලද වානේ දැලක මත සාමාන්ය සින්ක් ආලේපන ඝණකම මයික්රෝන 85 ට වැඩි විය යුතු අතර, දේශීය ඝණකම මයික්රෝන 70 ට වැඩි විය යුතුය. 6mm ට අඩු සහ 3mm ට වැඩි ඝණකම සහිත උණුසුම්-ඩිප් ගැල්වනයිස් කරන ලද වානේ දැලක සඳහා, උණුසුම්-ඩිප් ගැල්වනයිස් කරන ලද වානේ දැලක මත සාමාන්ය සින්ක් ආලේපන ඝණකම මයික්රෝන 70 ට වැඩි විය යුතු අතර, දේශීය ඝණකම මයික්රෝන 55 ට වැඩි විය යුතුය. 3mm ට අඩු සහ 1.5mm ට වැඩි ඝණකම සහිත හොට්-ඩිප් ගැල්වනයිස් කරන ලද වානේ දැලක සඳහා, හොට්-ඩිප් ගැල්වනයිස් කරන ලද වානේ දැලක සාමාන්ය සින්ක් ආලේපන ඝණකම මයික්රෝන 55 ට වඩා වැඩි විය යුතු අතර දේශීය ඝණකම මයික්රෝන 45 ට වඩා වැඩි විය යුතුය.

උණුසුම්-ඩිප් ගැල්වනයිස් ආලේපන ඝණකමෙහි කාර්යභාරය සහ බලපෑම

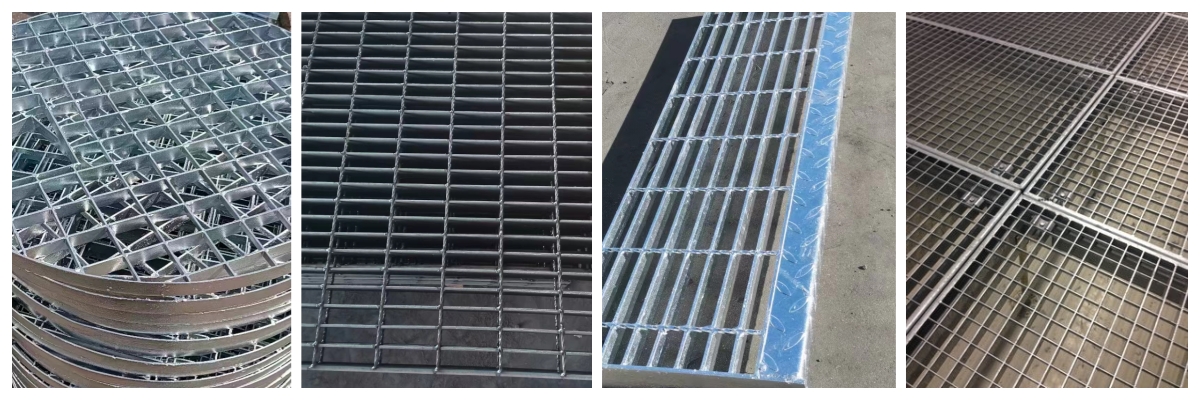

වානේ දැලක මත ඇති උණුසුම්-ඩිප් ගැල්වනයිස් කරන ලද ආලේපනයේ ඝණකම වානේ දැලක විඛාදන විරෝධී කාර්ය සාධනය තීරණය කරයි. පරිශීලකයින්ට සම්මතයට වඩා වැඩි හෝ අඩු සින්ක් ආලේපන ඝණකම තෝරා ගත හැකිය. 3mm ට අඩු සුමට මතුපිටක් සහිත තුනී වානේ දැලක කාර්මික නිෂ්පාදනයේදී ඝන ආලේපනයක් ලබා ගැනීම දුෂ්කර ය. ඊට අමතරව, වානේ දැලක තහඩුවේ ඝණකමට සමානුපාතික නොවන සින්ක් ආලේපන ඝණකම ආලේපනය සහ උපස්ථරය අතර බන්ධන ශක්තියට සහ ආලේපනයේ පෙනුමේ ගුණාත්මක භාවයට බලපානු ඇත. ඕනෑවට වඩා ඝන ආලේපන වලාකුළක් ආලේපනය රළු ලෙස පෙනෙන අතර පහසුවෙන් ගැලවී යාමට හේතු වේ. ප්රවාහනය සහ ස්ථාපනය අතරතුර ආලේපිත වානේ දැලක ගැටුම් වලට ඔරොත්තු දිය නොහැක. වානේ දැලක අමුද්රව්යවල සිලිකන් සහ පොස්පරස් වඩාත් ක්රියාකාරී මූලද්රව්ය තිබේ නම්, කාර්මික නිෂ්පාදනයේදී තුනී ආලේපනයක් ලබා ගැනීම ද ඉතා අපහසු වේ. මෙයට හේතුව වානේවල ඇති සිලිකන් අන්තර්ගතය සින්ක් සහ යකඩ අතර මිශ්ර ලෝහ ස්ථරයේ වර්ධන මාදිලියට බලපාන අතර එමඟින් (, අදියර සින්ක්-යකඩ මිශ්ර ලෝහ ස්ථරය වේගයෙන් වර්ධනය වීමට සහ (ආලේපනයේ මතුපිටට), රළු සහ අඳුරු ආලේපන මතුපිටක් ඇති කර, දුර්වල ඇලවීමක් සහිත අළු පැහැති ආලේපනයක් සාදයි. එබැවින්, ඉහත සාකච්ඡා කළ පරිදි, වානේ දැලක ගැල්වනයිස් කරන ලද ස්ථරයේ වර්ධනයේ අවිනිශ්චිතතාවයක් පවතී. සැබෑ නිෂ්පාදනයේදී ආලේපන ඝණකම යම් පරාසයක් ලබා ගැනීම බොහෝ විට දුෂ්කර ය. වානේ දැලක සඳහා උණුසුම්-ඩිප් ගැල්වනයිසින් ප්රමිතියේ දක්වා ඇති ඝණකම විවිධ සාධක සහ අවශ්යතා සැලකිල්ලට ගනිමින් විශාල අත්හදා බැලීම් ගණනකින් පසුව ජනනය කරන ලද ආනුභවික අගයක් වන අතර එය වඩාත් සාධාරණ වේ.

පළ කිරීමේ කාලය: අගෝස්තු-19-2024